НЕ ПОПАСТЬ ПОД «ЗАМЕС»

Как купить растворный узел, чтобы не было потом мучительно больно

Взрывной рост популярности технологии жидкого питания в сибирском растениеводстве привёл к столь же бурному росту предложений аграриям от производителей оборудования для приготовления жидких удобрений. Многочисленные рекламные буклеты и интернет-презентации обещают руководителям хозяйств «эксклюзивную быстроту», «эффективность», «надёжность», «экономичность и простоту эксплуатации» и т.д.

Как аграрию разобраться в этом многообразии предложений, по каким критериям выбирать производителя оборудования? На какие ключевые моменты нужно обратить внимание при выборе растворного узла? Как правильно поставить задачи для применения жидкого питания на полях хозяйства? Наконец, как обезопасить себя от огромных финансовых потерь из-за неэффективно работающей техники?

Эти вопросы ПРЕДСЕДАТЕЛЮ разъяснила Дина АЛЕКСЕЕВА, коммерческий директор ООО «Сибирский азот», официального дилера ООО ПК ТЕХМАШ NAGRO в Сибирском регионе.

Удовольствие от качества длится дольше, чем от низкой цены

– Наше ежедневное общение с руководителями сельхозпредприятий Сибири показывает, что популярный афоризм «скупой платит дважды» актуален как никогда. Если главным (а то и единственным!) критерием выбора растворного узла становится низкая цена, то в этом случае агрария почти всегда ждут проблемы.

Дело в том, что технология жидкого питания растений – сложная наукоёмкая сфера, требующая профессиональных агрономических и агрохимических знаний, и в которой есть масса нюансов. Особенно это касается оборудования для производства КАС и ЖКУ. Неверные конструктивные решения, несоответствие узлов и агрегатов машины нагрузкам, производственным задачам, наконец, недостаток знаний о самой технологии – всё это зачастую приводит к выходу из строя техники, невозможности произвести растворы должного качества – и к огромным убыткам для хозяйства, во много раз перекрывающим всю мнимую «экономию» от более дешёвого оборудования.

Поэтому, на наш взгляд, если аграрий решает внедрить у себя эту технологию, главным критерием должен быть конечный результат. Всё просто: идёшь за правильной технологией и результатом – будет результат на поле. Идёшь за низкой ценой – получишь низкую цену. И ничего больше. В итоге люди, вдоволь наевшись всех «прелестей» такой «экономии» и потеряв большие деньги, всё равно приходят к профессионалам, к действительно эффективным решениям.

«Удовольствие от качества длится дольше, чем от низкой цены» – этот девиз нашей компании мы постоянно напоминаем нашим клиентам.

Итак, что в первую очередь нужно знать о процессе производства жидких удобрений и на какие важнейшие моменты мы рекомендуем обращать внимание при выборе растворного узла? Давайте по порядку.

«Не кипяти!»: деньги испаряются – работники травятся

– При приготовлении растворов удобрений применяются две технологии – «горячая» и «холодная». В первом варианте растворение сухих компонентов идёт в горячей воде, которая поступает в бак с температурой 70-80 градусов, и раствор остывает в процессе приготовления примерно до 30 градусов. «Холодный» метод подразумевает подачу в бак воды с температурой 36 градусов, при растворении за счёт химических реакций идёт резкое охлаждение смеси, и на выходе готовый раствор имеет температуру 10-11 градусов.

При первом, «горячем», методе раствор КАС и ЖКУ действительно готовится быстрее, растворение карбамида, селитры и других веществ идёт интенсивнее, чем в «холодном» режиме. Однако тут есть несколько важных «но».

Во-первых, при «кипячении» раствора идут значительные потери действующего вещества: уже при температуре 45-50 градусов начинается испарение азота, и в готовом растворе его потери могут составить до 7%. То есть ваш КАС получается не 32-процентный, а в лучшем случае 25-процентный: ваш азот и ваши деньги буквально испаряются в атмосферу.

Во-вторых, при «горячем» приготовлении раствора – выше 50 градусов –- и термическом разложении карбамида начинает образовываться дополнительный биурет – амид аллофановой кислоты, очень вредное для растений органическое соединение. Биурет подавляет развитие как зерновых, так и масличных культур, и для его нейтрализации нужно будет вводить в раствор дополнительные соли, например сульфат магния. Причём этот магний не будет доступен растению – он пойдёт только на нейтрализацию биурета. А это вновь дополнительные расходы.

Наконец, третий по списку, но не по значимости негативный фактор «горячего» метода: ужасающий запах аммиака, сопровождающий процесс испарения азота при «кипячении». Оператор растворного узла при этом процессе рискует получить тяжёлое отравление, не говоря уже о том, что работать в этой вони просто невозможно, даже на открытой площадке. При вдыхании аммиака может начаться удушье, сильный кашель, могут произойти ожоги дыхательных путей и даже отёки лёгких.

Совсем недавно в одном из фермерских хозяйств был случай, когда работники растворного узла, в котором применяется горячая варка раствора, через несколько минут после запуска просто встали и ушли, сказав: «Мы не будем работать в таких условиях!» Мало того, при долговременной работе «горячим» методом есть риск отравить аммиаком не только работников хозяйства, но и всю ближайшую деревню.

Поэтому компания NAGRO и «Сибирский азот» рекомендуют исключительно «холодную» технологию приготовления растворов КАС и ЖКУ. В наши растворные узлы РУКАС вода подаётся при оптимальной температуре 36 градусов, и в процессе приготовления идёт охлаждение раствора до 10 градусов. Таким образом, исключается термическое разложение карбамида и селитры, потери азота; не происходит накопление биурета, и, главное, отсутствует ядовитое аммиачное «амбре» на всё село, производство абсолютно безопасно для людей.

Вообще, температура – и, что особенно важно, УПРАВЛЕНИЕ температурой приготовления раствора – имеет большое значение в технологии, влияет не только на время, но и на качество получаемого продукта, особенно когда кроме обычного КАС и ЖКУ смешиваются более сложные составы.

Температурный контроль является важной частью запатентованной ГК НАГРО уникальной технологии холодного растворения азотных удобрений. К примеру, есть ЖКУ с сульфатами магния и цинка, которые необходимо нагревать до 24 градусов, чтобы оптимизировать процесс. Для этого температура в растворных узлах РУКАС автоматически регулируется специальными теплообменниками. То же касается и концентрации растворов: например, сульфат аммония в пропорции 70 на 100 растворяется при 20 градусах. А вот если пропорция 35 на 100, то температура составит уже 7 градусов. Обо всех этих нюансах, требующих специальных знаний о физических и химических процессах, нужно обязательно консультироваться со специалистами.

Есть, разумеется, идеальные условия: температура входящей воды 35 градусов, температура сухих компонентов – карбамида и селитры – 20 градусов. И полная сыпучесть сухих компонентов. Но таких идеальных условий трудно достичь в реальной жизни. Любой сдвиг – это, соответственно, изменение времени приготовления раствора. И мы честно об этом при подписании договора говорим.

Резюме: используйте исключительно «холодную» технологию приготовления растворов КАС и ЖКУ, соблюдая правильный температурный режим и рецептуру.

«Хоть камни с неба»: возможность работы с сырьём низкого качества

– Низкое качество и загрязнённость сухих удобрений, как известно, актуальная проблема, особенно в последние пару лет, в условиях ажиотажного спроса и дефицита сухих удобрений. Часто дилеры закупают удобрения навалом, и затем фасуют их по мешкам и биг-бэгам, и в этом случае качество сырья совсем низкое. Но аграриям выбирать не приходится, как говорится, «сыплем то, что дают».

Поэтому, во-первых, в вашем растворном узле обязательно должны быть предусмотрены фильтры-решётки, задерживающие мусор – камни, ветки, металлические предметы и т.д. Таких решёток должно быть минимум две: крупно- и мелкофракционная.

Во-вторых, настоятельно рекомендую посмотреть на диаметр горловины бункера: если горловина узкая, загружать сухие компоненты будет неудобно, особенно если сырьё слежавшееся и с комками, что бывает очень часто, если удобрения долго хранятся во влажной среде. Для примера: попробуйте набить крупными камнями пластиковую бутылку-«полторашку», и вам всё станет ясно.

У растворных узлов РУКАС такой проблемы нет: диаметр горловины у нашего бака – два метра, поэтому в него легко загрузить сырьё в любом виде. Даже если карбамид у вас в виде больших «камней», они просто кладутся на верхнюю решётку, и быстро размываются водой. Не нужно рубить эти комки, тратить время и силы, наконец, вам не нужно утилизировать прошлогоднее «окаменевшее» сырьё, а можно спокойно пустить его в работу.

Резюме: при выборе растворного узла обязательно посмотрите, насколько легка и удобна загрузка компонентов в реактор, как вообще происходит этот процесс. Это важнейший фактор, который влияет на скорость работы и производительность оборудования.

Без «мешалок» и «буржуек»

– Практически каждый день я и мои коллеги из «Сибирского азота» получаем звонки с жалобами аграриев, которые, решив «сэкономить», приобрели где-то на стороне некачественные растворные узлы: «помогите!», «не работает», «сломалось», «нет производительности», «сгорело», «протекает», «постоянно ремонтируем» и т.д. – бесконечная эпопея мытарств и убытков вместо нормальной работы. В чём причина?

Причина в большинстве случаев одна: рабочие органы и оборудование таких «экономичных» машин не приспособлены для данной технологии и не выдерживают заявленных нагрузок. Прежде всего речь идёт о нагревательных котлах и насосах.

Если вы слышите от продавца растворного узла: «Мы ставим в комплекте обычный бытовой (или даже промышленный) котёл» – вот тут нужно напрячься. Дело в том, что котёл подогрева воды в растворном узле работает в очень агрессивных средах, таких как, например, соли кислот. А значит, котёл должен быть адаптирован под эти агрессивные среды. Это касается как металла, так и усиленной конструкции котла.

Именно такие, специально адаптированные котлы из нержавеющей стали применяются в растворных узлах РУКАС производства ООО ПК ТЕХМАШ. Эти котлы составляют значительную часть стоимости растворного узла – но они гарантируют стабильную работу и безопасность.

Насос – ещё один важнейший сегмент растворного узла. Это ключ для всей технологии успешного «холодного» приготовления КАС и ЖКУ. Форма крыльчаток насоса, скорость разгона потока воды, захват рабочей поверхности гранул – всё это имеет значение. Не зная этих аспектов, добиться качественного приготовления высококонцентрированных растворов жидких удобрений просто невозможно.

Резюме: котёл для подогрева воды и насос в растворном узле должны быть специально адаптированы именно под эту технологию, с учётом заявленной производительности и экстремальных режимов работы. Иначе выход из строя оборудования в самый неподходящий момент и большие убытки – это просто вопрос времени. Причём небольшого времени.

«Выбрось из головы!»: автоматизация и человеческий фактор

– Некоторые аграрии неверно трактуют понятие «простота машины». Клиент говорит нам: «Не нужна мне вся эта ваша сложная автоматика! Вы мне дайте что попроще – без кнопок и дисплеев, пусть лучше будут краники и крышки, и ещё рисочки на бункере нарисуйте, чтоб воды не перелить!» Это неправильный подход: отсутствие автоматического управления и контроля рабочих процессов – это не простота, а наоборот, усложнение работы оператора, создание дополнительных неудобств, и увеличение риска пресловутого человеческого фактора.

Если работнику нужно вручную отмерить воду, растарить компоненты, проследить за температурой смешивания, вовремя выключить узел, проверить смесь, закрыть краны и т. д. – вероятность ошибки увеличивается кратно, особенно в конце смены. Максимальная автоматизация работы – вот настоящая простота и удобство. Когда вводишь номер рецепта, подаёшь воду, и дальше приготовление раствора происходит вообще без участия оператора.

Кстати, разница между нашими растворными узлами РУКАС-100 и РУКАС-150 именно в наличии автоматики, она даёт дополнительные 50 тонн продукции.

Другое дело, что кнопок не должно быть слишком много. Если оператор видит перед собой целое «пианино» из полутора десятка кнопок, клавиш, которые нужно нажимать в определённой последовательности – «режим 1», «режим 2», «температура», «управление насосом», «уровень заполнения», «циркуляция» и пр. – это тоже создаёт неудобства и путаницу в работе. Просто представьте, как будет реально работать ваш сотрудник, и вам всё станет ясно.

Правильный растворный узел должен управляться двумя кнопками – «выбор рецепта», «пуск – пауза». Именно так управляются растворные узлы РУКАС. Плюс светозвуковая сигнализация, включающаяся при завершении смешивания раствора и при аварийных ситуациях. Понятно для самых… непонятливых.

Резюме: «Сибирский азот» и ГК NAGRO рекомендует такой принцип выбора растворного узла: максимум автоматики, минимум кнопок.

«Хотелки» и реалии: определитесь с задачами

Некоторые аграрии видят в растворном узле некую «шайтан-машину», с помощью которой можно игнорировать законы химии и физики и воплощать любые агрономические фантазии. Мечта сварить себе настоящее «супер-удобрение», в котором будут собраны все макро- и микроэлементы, питательные вещества и ещё «вот та добавочка, которую применяет сосед Михалыч, и у него урожайность прёт» – очень понятна и даже приветствуется. Но увы, не всегда эти желания совпадают с реальностью. Растворимость веществ, процентные доли компонентов в растворе, температура смешивания, эффективность препаратов – всё это имеет определённые установленные природой ограничения.

Вот недавний случай: один наш коллега решил, что диаммонийфосфат эквивалентен по растворимости селитре. И попробовал одну тонну диаммонийфосфата растворить в одной тонне воды. Не зная об одном «маленьком» нюансе: воды для этой операции нужно как минимум втрое больше. В итоге – масштабная поломка растворного узла, сгоревший двигатель, «убитые» рабочие органы, миллионные убытки.

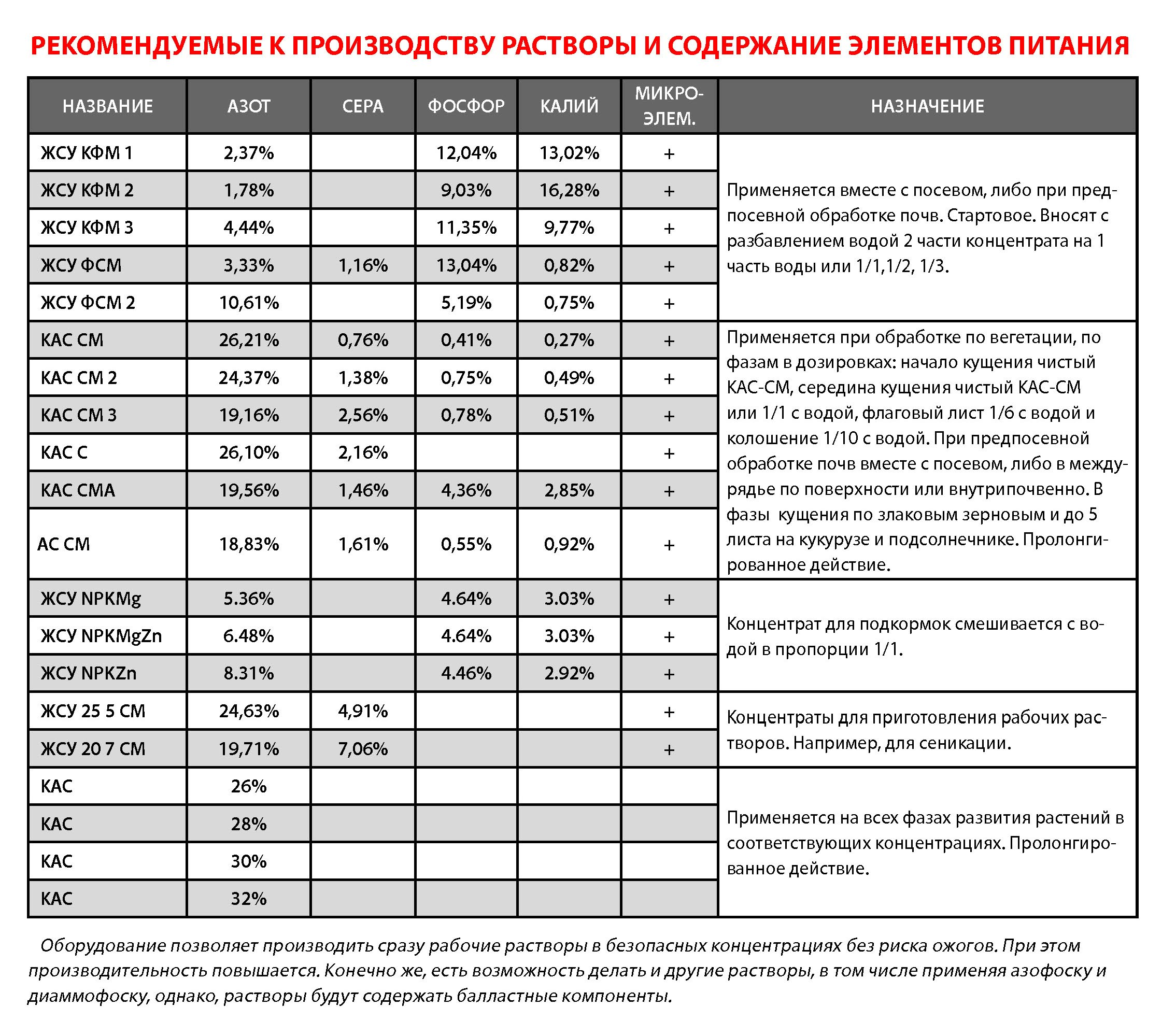

Поэтому мы своим клиентам всегда советуем: если у вас возникла какая-то агрономическая идея по производству нового раствора удобрений, проконсультируйтесь со специалистами-агрохимиками NAGRO: «Мы хотим смешать такие-то компоненты в таких-то соотношениях. Получится ли у нас это сделать?» А ещё лучше – сформулируйте нам чёткую агрономическую задачу: «Нам на наших полях для питания растений нужно добавить серы, калия, и ещё некоторые микроэлементы. Какой готовый рецепт ЖКУ вы можете нам предложить? А можете ли вы сделать новый рецепт, которого нет в предлагаемом вами списке?» Тогда включается в работу служба агрономического сопровождения NAGRO, специалисты разрабатывают рецепт жидкого удобрения, проверяют его в лаборатории, и предлагают заказчику.

Так вы исключите поломки оборудования, впустую потраченные деньги, и простои растворного узла, которые зачастую выливаются в миллионы рублей.

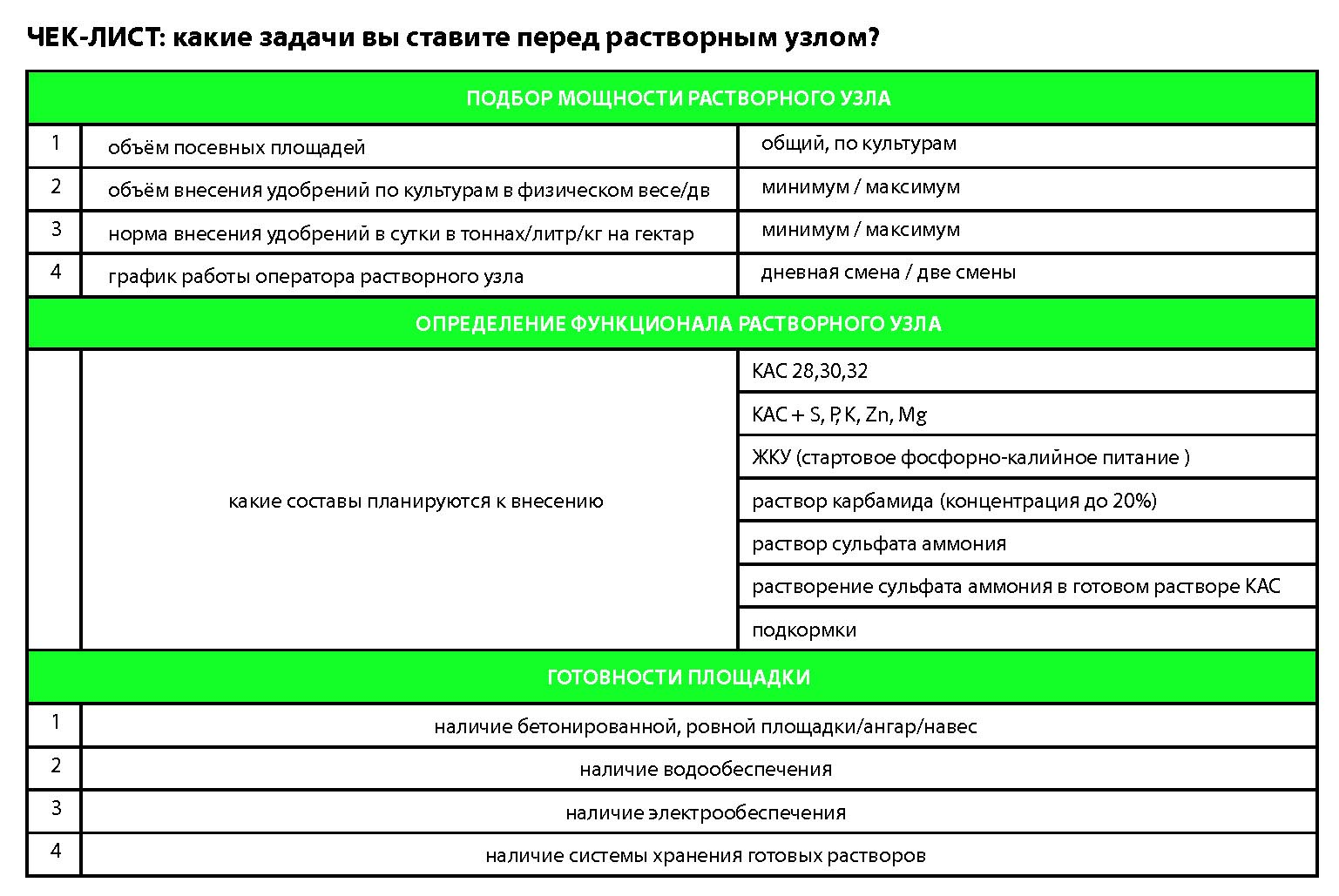

Резюме: если вы всерьёз заинтересовались технологией жидкого питания растений, поставьте себе конкретные задачи: чего вы хотите от растворного узла? Кстати, далее мы публикуем два специальных опросника для аграриев на тему производственных задач и предлагаемых нами рецептов жидких удобрений. Уверена, что, ответив на наши вопросы, вы получите более ясное представление о самой технологии и о том, какие конкретные задачи она решает в растениеводстве, какие ограничения в ней существуют.

«Сарафанное радио»: отзывы пользователей

– И последний на сегодня совет: больше общайтесь со своими коллегами, уважаемые аграрии. Самую достоверную и конкретную информацию о жидких удобрениях и растворных узлах вы получите от тех, кто уже приобрёл и эксплуатирует это оборудование. Мы, команда ООО «Сибирский азот», в плане информации всегда открыты и честны, и всегда подскажем контакты наших партнёров – руководителей ведущих сельхозпредприятий Сибири, от Тюмени до Красноярска. Задавайте им любые интересующие вас вопросы: насколько надёжно оборудование? Насколько оно удобно в эксплуатации? Соответствует ли производительность растворного узла указанной в документах? Каково качество получаемых растворов КАС и ЖКУ? Какие неожиданные моменты выявились в процессе работы? Как работает сервисная служба, насколько она оперативна и доступна? И прочее, и прочее.

– И последний на сегодня совет: больше общайтесь со своими коллегами, уважаемые аграрии. Самую достоверную и конкретную информацию о жидких удобрениях и растворных узлах вы получите от тех, кто уже приобрёл и эксплуатирует это оборудование. Мы, команда ООО «Сибирский азот», в плане информации всегда открыты и честны, и всегда подскажем контакты наших партнёров – руководителей ведущих сельхозпредприятий Сибири, от Тюмени до Красноярска. Задавайте им любые интересующие вас вопросы: насколько надёжно оборудование? Насколько оно удобно в эксплуатации? Соответствует ли производительность растворного узла указанной в документах? Каково качество получаемых растворов КАС и ЖКУ? Какие неожиданные моменты выявились в процессе работы? Как работает сервисная служба, насколько она оперативна и доступна? И прочее, и прочее.

И, конечно же, рекомендуем вам бывать на открытых семинарах NAGRO – ООО «Сибирский азот» в хозяйствах региона. Там вы воочию увидите весь процесс работы растворных узлов РУКАС, сразу же получите любые консультации от наших специалистов.

Достоверная информация – это ваши деньги. Только информированность поможет вам определить, где реальная экономия, а где мнимая, покупаете вы, образно выражаясь, настоящий автомобиль или муляж на педальной тяге, на котором далеко не уедете. Ну а выбор, как всегда, – только за вами. Удачной вам посевной, и – встретимся на Дне сибирского поля в Алтайском крае!

Павел БЕРЕЗИН

ЧИТАЙТЕ ТАКЖЕ:

Точность, которую вы ждали: машину не обманешь

Растворные узлы NAGRO: объясняем на цифрах

- > Главная

- > Политика в отношении обработки персональных данных

- > Редакционный совет журнала

- > Сельское хозяйство Сибири: земля и люди

- > Слово редактора

- > Лента новостей

- > КОРОНАВИРУС В СЕЛЬСКОМ ХОЗЯЙСТВЕ

- > Главные темы

- > Животноводство

- > Молоко

- > Свиноводство

- > Птицеводство

- > Растениеводство

- > Овощеводство

- > Ноу-Хау

- > Господдержка

- > Агромашины

- > Персоны

- > Вопрос о земле

- > Уроки истории

- > Архив публикаций

- > Наши контакты

- > О журнале

- > Реклама на сайте ПРЕДСЕДАТЕЛЬ

- > Главные события отрасли

![]()

Журнал ПРЕДСЕДАТЕЛЬ ©

Все права защищены. Перепечатка или использование информации разрешаются только с письменного согласия главного редактора журнала ПРЕДСЕДАТЕЛЬ. Нарушение авторских прав будет преследоваться по закону